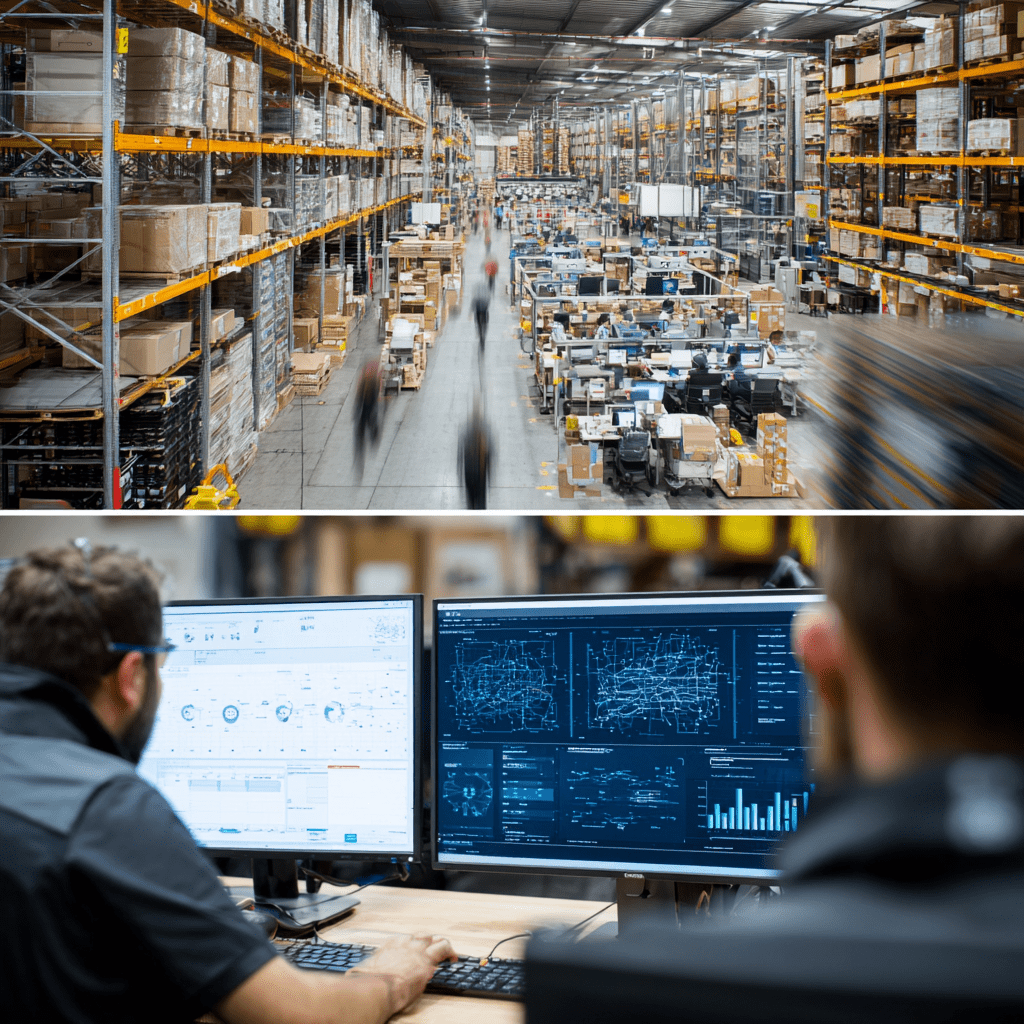

En un sector donde cada segundo y cada recurso cuentan, aplicar metodologías como Lean Six Sigma ya no es solo una ventaja competitiva, sino una necesidad. El mundo logístico exige procesos más rápidos, menos errores y mayor adaptabilidad. Y aquí es donde Lean y Six Sigma brillan: aportando una estructura clara para identificar y eliminar ineficiencias sistemáticas.

Tradicionalmente asociadas a entornos industriales, estas metodologías han demostrado ser igual de poderosas en logística, distribución y gestión de la cadena de suministro. Gracias a su enfoque en la mejora continua, permiten optimizar rutas, reducir inventarios innecesarios, minimizar tiempos de espera y aumentar la satisfacción del cliente.

¿Qué es Lean Six Sigma y por qué aplicarlo en logística?

Lean se centra en eliminar desperdicios (tiempos muertos, movimientos innecesarios, exceso de inventario…), mientras que Six Sigma busca reducir la variabilidad y los errores mediante análisis estadístico. Juntas, forman una combinación potente que permite estandarizar, medir y mejorar procesos de forma sistemática.

Cuando estas metodologías se aplican en operaciones logísticas, los resultados son concretos: reducción de costes, entregas más puntuales, procesos más predecibles y una mayor resiliencia ante cambios en la demanda.

Fases para implementar Lean Six Sigma en logística

Adoptar Lean Six Sigma en operaciones logísticas no implica una transformación instantánea, sino un enfoque estructurado que evoluciona con el tiempo. La metodología se despliega a través del ciclo DMAIC (Definir, Medir, Analizar, Mejorar y Controlar), adaptado a los procesos logísticos.

1. Definir (Define)

El primer paso es identificar claramente el problema. En logística, puede tratarse de entregas fuera de plazo, exceso de inventario, tiempos muertos en almacén o altos costes por ruta. En esta fase se delimitan los objetivos del proyecto y los KPIs logísticos clave, como el OTD (On-Time Delivery) o el costo por envío.

Ejemplo: una empresa detecta que el 22% de sus entregas llegan con retraso. El proyecto Lean Six Sigma se centrará en reducir ese porcentaje a menos del 5% en seis meses.

2. Medir (Measure)

Se recopilan datos reales del proceso. Esto incluye tiempos de picking, rutas de entrega, niveles de stock, tiempos de espera entre etapas, etc. Esta fase permite establecer una línea base para comparar mejoras futuras.

Importante: medir bien significa entender cómo fluye realmente la operación y no cómo se supone que debería hacerlo.

3. Analizar (Analyze)

Aquí se busca la causa raíz de los problemas detectados. Se utilizan herramientas como diagramas de Ishikawa, análisis de Pareto o estudios de flujo de valor (Value Stream Mapping) para identificar los cuellos de botella o los puntos de mayor variabilidad.

Ejemplo: al analizar los retrasos, se detecta que el 60% se produce por reprogramaciones de última hora causadas por rutas mal planificadas.

4. Mejorar (Improve)

Con las causas identificadas, se diseñan soluciones. Estas pueden incluir automatización de ciertas tareas, rediseño de procesos, cambios en layout de almacén o uso de software para planificación de rutas. El enfoque es práctico y orientado a resultados medibles.

5. Controlar (Control)

Finalmente, se implementan controles para asegurar que las mejoras se mantengan en el tiempo. Esto puede incluir dashboards logísticos, auditorías periódicas, checklists operativas o KPIs de seguimiento.

Aplicación real en logística: casos y herramientas clave

La teoría de Lean Six Sigma cobra verdadero valor cuando se traduce en resultados tangibles. A continuación, repasamos ejemplos reales y herramientas que han permitido a empresas logísticas reducir desperdicios, mejorar el rendimiento y aumentar su capacidad de respuesta operativa.

Caso 1: Reducción de tiempos de picking en almacén

Una empresa de distribución nacional aplicó Lean Six Sigma para reducir el tiempo de preparación de pedidos. Tras mapear el proceso completo (desde la orden hasta el embalaje), identificaron que los operarios recorrían trayectos innecesarios debido a un layout ineficiente y a una falta de priorización en la preparación.

Solución aplicada:

Reorganización del layout con base en frecuencia de productos, implementación de picking por zonas y capacitación Lean para el personal.

Resultado:

Reducción del tiempo medio de picking en un 35% y menor rotación de personal por fatiga operativa.

Caso 2: Optimización de rutas de reparto

Un operador logístico urbano sufría constantes retrasos en entregas por mal aprovechamiento de recursos y rutas mal secuenciadas. Utilizando herramientas de análisis Lean, detectaron que la planificación era manual y no se tenía en cuenta la variabilidad de la demanda.

Solución aplicada:

Implementación de un sistema de ruteo automatizado con parámetros definidos según demanda histórica, distancia y tiempo estimado. Integración con ERP y panel de control operativo.

Resultado:

Reducción de kilómetros recorridos en un 20% y mejora del índice de entregas puntuales en un 18%.

Herramientas digitales que potencian Lean Six Sigma

Power BI o Tableau: para análisis de datos operativos y visualización de KPIs logísticos en tiempo real.

VSM Software: para crear mapas de flujo de valor y detectar cuellos de botella.

ERP y WMS integrados: fundamentales para obtener datos precisos y confiables de inventarios y procesos.

Aplicaciones de control visual: dashboards que muestran el estado del proceso en almacenes o centros de distribución, facilitando el control y la reacción rápida.

Beneficios sostenibles

Implementar Lean Six Sigma no es un proyecto aislado, sino una inversión estratégica en la eficiencia continua del negocio. Más allá de los resultados inmediatos, su adopción genera una transformación profunda en la cultura operativa, impulsando una mentalidad de mejora constante en todos los niveles de la organización.

1. Reducción estructural de costes

Al eliminar desperdicios, reducir errores y mejorar la productividad, se consigue un impacto directo en la cuenta de resultados. Esto no se limita a una única mejora puntual, sino que se consolida en forma de menores costes logísticos estructurales, lo que permite ganar competitividad en mercados ajustados.

2. Mayor satisfacción del cliente

Lean Six Sigma contribuye a ofrecer entregas más rápidas, completas y precisas. Esto se traduce en una experiencia de cliente más confiable, que a su vez genera fidelización, recomendaciones y un posicionamiento superior frente a la competencia.

3. Estandarización de procesos y mejor gestión del cambio

Uno de los grandes retos en logística es mantener la consistencia operativa en medio de un entorno dinámico. Lean Six Sigma ayuda a documentar procesos, definir estándares de trabajo y capacitar equipos, lo que facilita la escalabilidad y la incorporación de nuevas tecnologías o modelos de negocio.

4. Empoderamiento del talento logístico

Los operarios, supervisores y gerentes se convierten en actores clave de la mejora continua. Al participar en la identificación de problemas y la búsqueda de soluciones, se sienten valorados, lo que eleva el compromiso interno y reduce la rotación de personal.

5. Resiliencia y adaptabilidad operativa

Las organizaciones que aplican Lean Six Sigma están mejor preparadas para enfrentar cambios en la demanda, interrupciones en la cadena o crisis logísticas. La capacidad de analizar datos, rediseñar procesos rápidamente y controlar su desempeño, se convierte en una ventaja competitiva frente a contextos inciertos.

Conclusión

Adoptar Lean Six Sigma en logística no es solo una decisión táctica; es una apuesta estratégica por la excelencia operativa. En un entorno marcado por la inmediatez, la alta competencia y la presión por reducir costes, esta metodología ofrece una base sólida para transformar procesos, eliminar desperdicios y alcanzar niveles superiores de eficiencia y calidad.

La combinación de herramientas analíticas, enfoque en datos y compromiso del equipo genera beneficios sostenibles: menores tiempos de entrega, menos errores, procesos más predecibles y una cadena de suministro preparada para adaptarse a cualquier desafío. Pero más allá de los resultados inmediatos, Lean Six Sigma impulsa una cultura organizacional basada en la mejora continua, donde cada proceso es una oportunidad para aprender y optimizar.

En Codebiting, entendemos el valor de aplicar tecnología y metodología con propósito. Acompañamos a empresas que quieren digitalizar, automatizar y escalar sus operaciones logísticas con soluciones prácticas, integradas y orientadas al retorno. Si estás listo para llevar tus procesos al siguiente nivel, el momento de empezar es ahora. Y Lean Six Sigma puede ser el primer paso de ese camino.