La automatización del picking ha dejado de ser una opción para convertirse en una ventaja competitiva clave. En un entorno empresarial donde los tiempos de entrega, la precisión en los pedidos y la eficiencia operativa determinan el éxito, apostar por un sistema de picking automatizado ya no es una inversión futura, sino una necesidad actual.

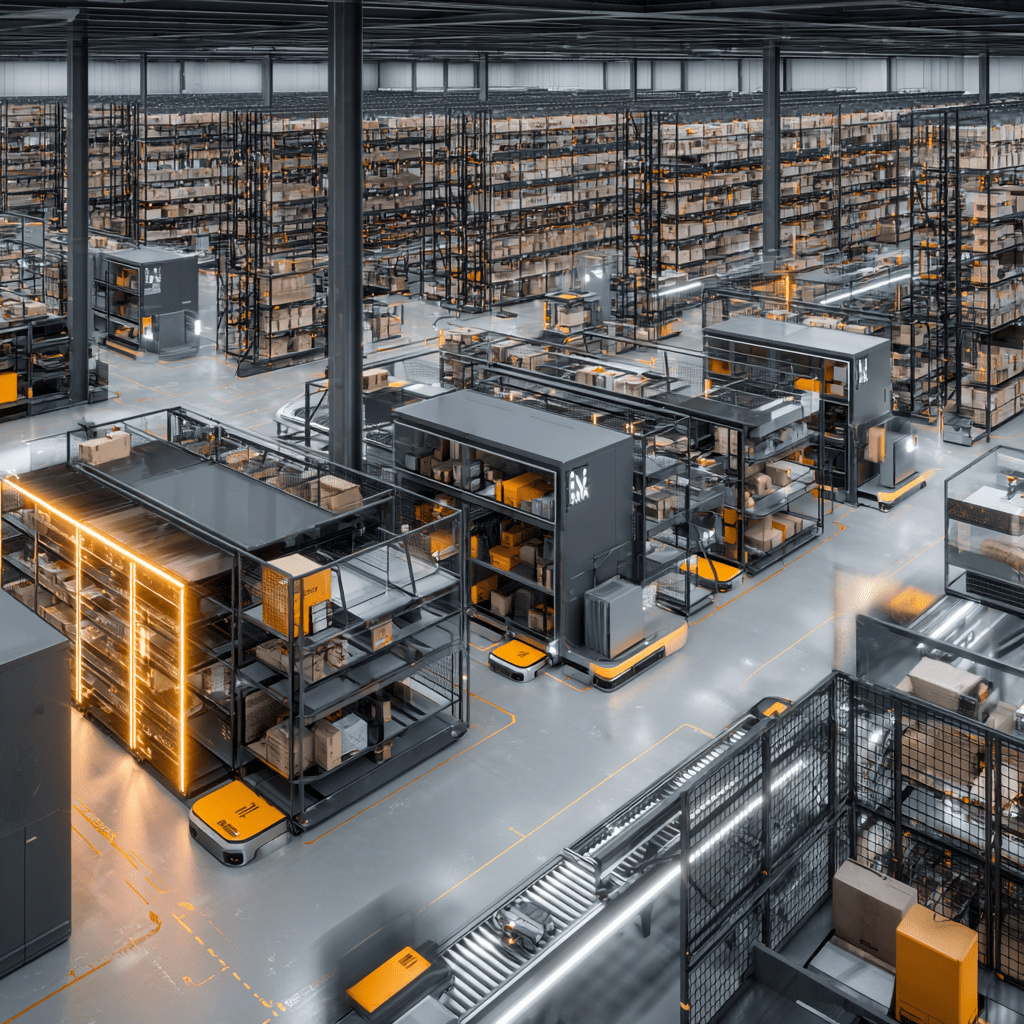

En sectores como el e-commerce, la logística y la industria manufacturera, la presión por cumplir con la creciente demanda y minimizar errores en el proceso de preparación de pedidos ha impulsado la adopción de tecnologías como los sistemas pick-to-light, los robots autónomos móviles (AMR) y el software inteligente de gestión de almacenes (WMS). Estos elementos, al integrarse estratégicamente, están revolucionando la forma en que se recolectan y procesan los productos en los centros logísticos.

¿Qué es el picking automatizado y por qué importa tanto ahora?

El término “picking automatizado” se refiere al uso de tecnologías avanzadas para optimizar y acelerar la preparación de pedidos dentro de un almacén. A diferencia del picking manual —que depende de operarios humanos recorriendo pasillos con listas impresas—, el picking automatizado reduce los desplazamientos innecesarios, mejora la precisión y multiplica la capacidad de respuesta del sistema logístico.

Con tecnologías como el pick-to-light, donde los leds indican al operario exactamente qué producto y qué cantidad debe recoger, o los robots móviles que se encargan de transportar productos entre zonas, las empresas pueden reducir los tiempos de preparación hasta en un 60%. Cuando a esto se suma un software inteligente que orquesta cada movimiento dentro del almacén, el resultado es una operación ágil, escalable y libre de cuellos de botella.

Beneficios concretos del picking automatizado

La automatización del picking no solo se traduce en una mejora operativa, sino en un impacto directo sobre los KPIs logísticos. Implementar tecnologías como robots, pick-to-light o software inteligente conlleva beneficios tangibles tanto en el corto como en el largo plazo.

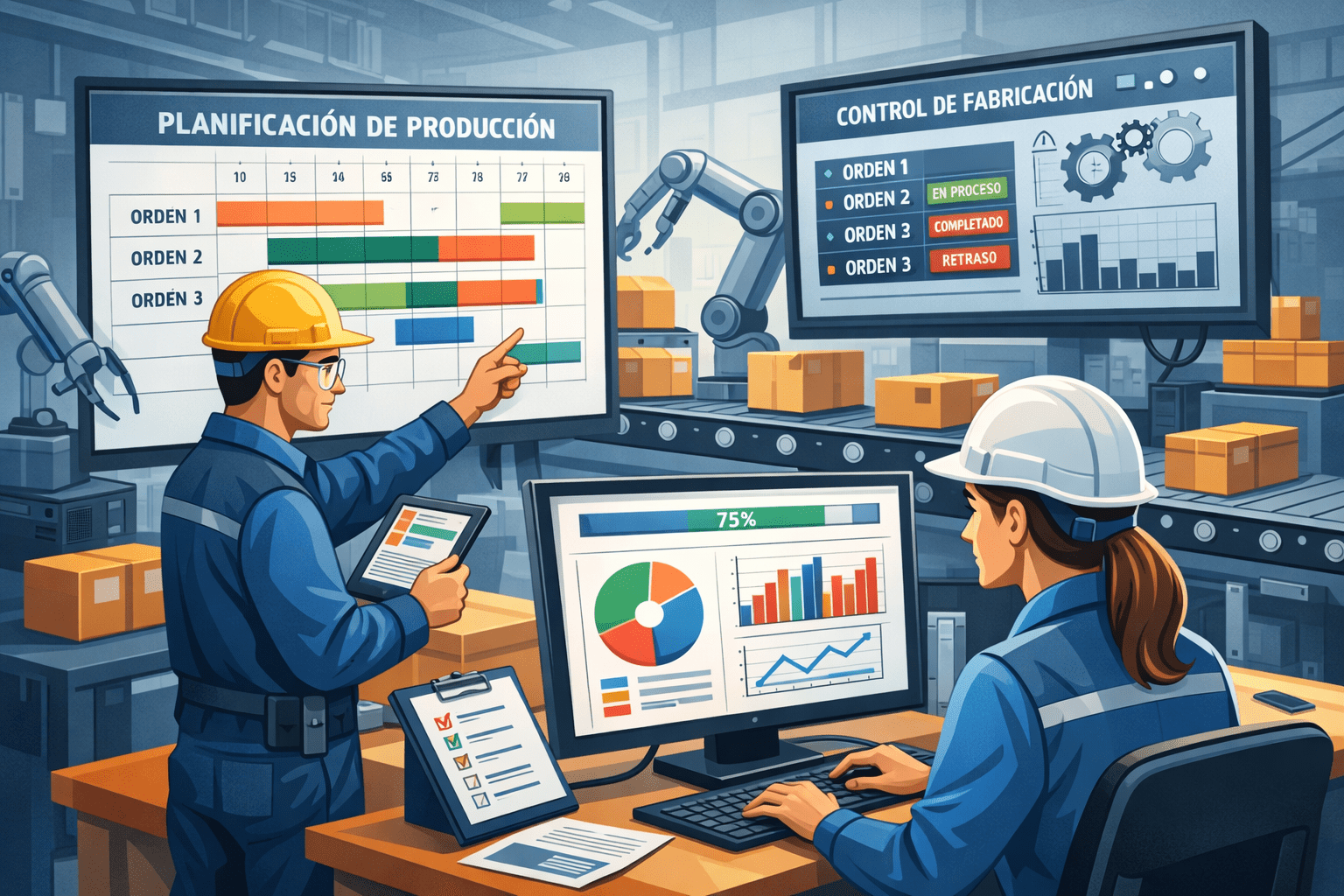

1. Robots móviles: la fuerza silenciosa que multiplica la productividad

Los robots autónomos móviles (AMR) se han convertido en aliados clave para los centros logísticos modernos. Estos dispositivos son capaces de desplazarse por el almacén transportando contenedores, productos o incluso ayudando en tareas de reabastecimiento sin necesidad de intervención humana directa.

Ventajas destacadas:

Reducción de desplazamientos humanos: Al llevar los productos al operario en lugar de lo contrario, se ahorran kilómetros recorridos cada día.

Incremento del rendimiento operativo: Un robot puede operar sin pausas prolongadas, aumentando el volumen de picking por hora.

Seguridad laboral: Disminuyen los riesgos ergonómicos y de accidentes por exceso de movimiento o manejo manual.

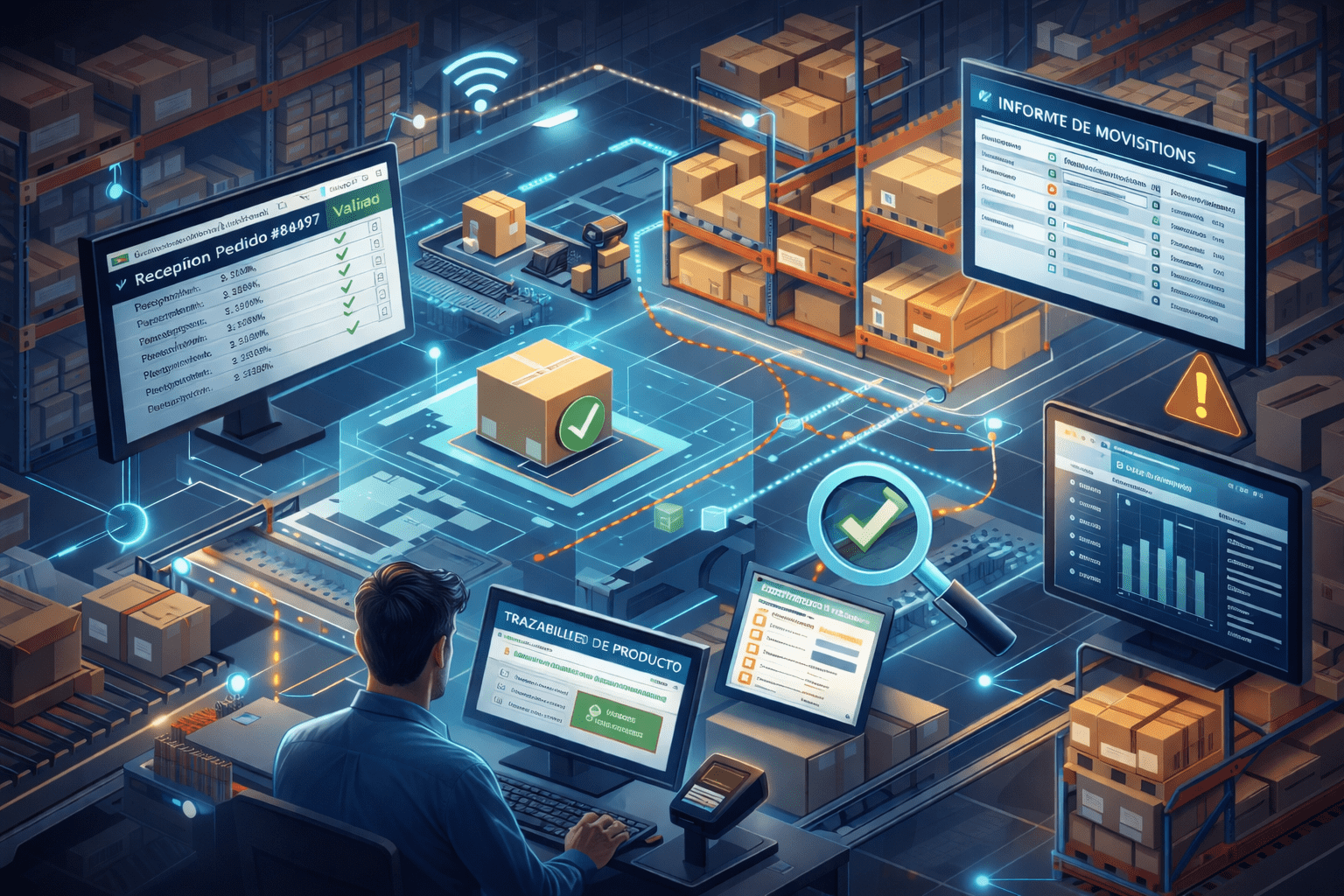

2. Pick-to-light: simplicidad visual para una máxima precisión

El sistema pick-to-light guía al operario mediante señales luminosas instaladas en los estantes. Estas luces indican el producto a recoger y la cantidad exacta, reduciendo al mínimo los errores humanos.

Beneficios clave:

Alta precisión: Se logra una tasa de error inferior al 0,1% en muchos casos.

Entrenamiento rápido: Los nuevos operarios pueden ser productivos desde el primer día.

Agilidad en operaciones mixtas: Ideal para entornos con alto volumen y gran variedad de referencias (SKUs).

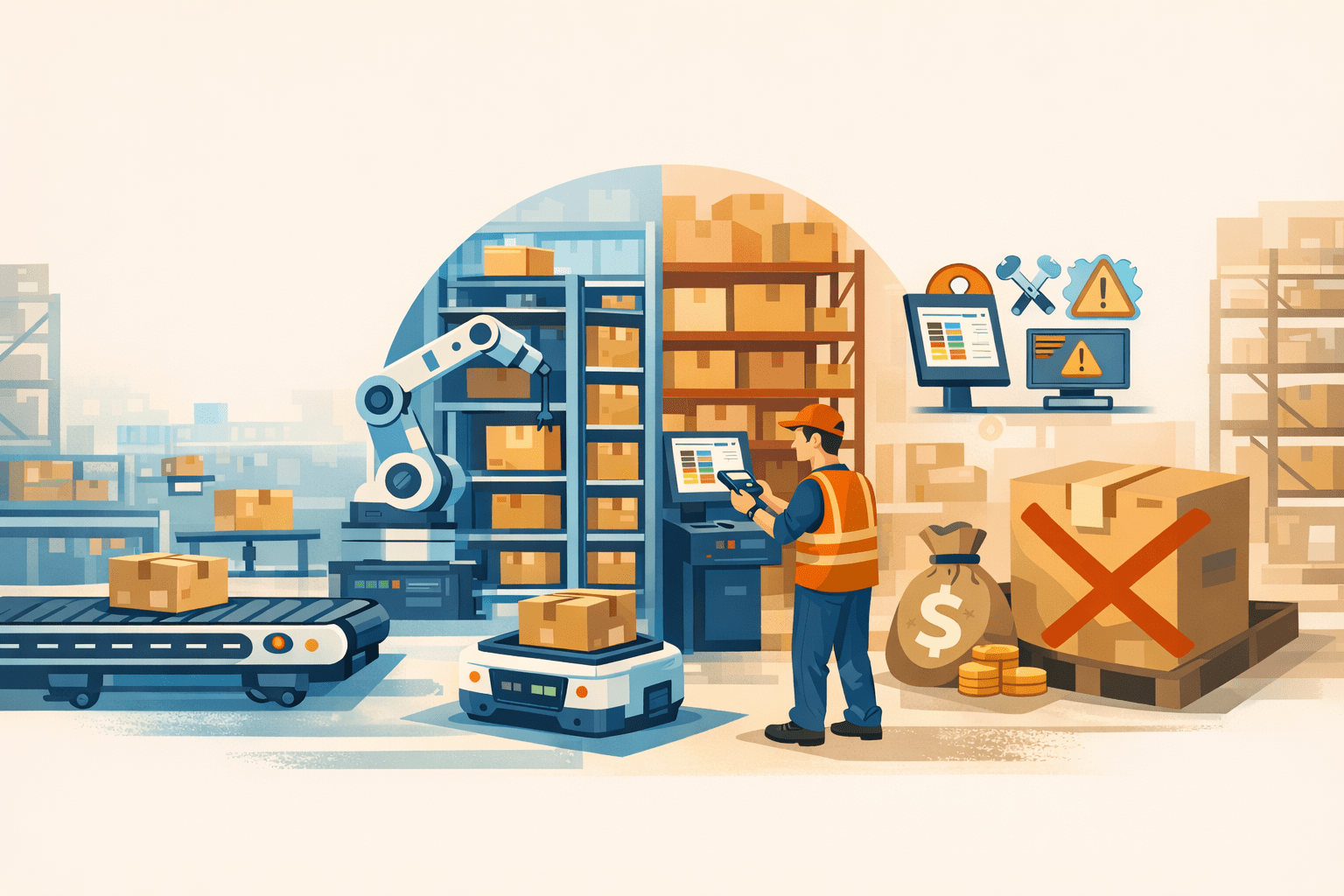

3. Software inteligente: el cerebro detrás de la eficiencia

Contar con un software de gestión de almacenes (WMS) que integre algoritmos de optimización permite planificar cada tarea del picking con lógica avanzada. Esta tecnología analiza patrones de demanda, rutas óptimas y disponibilidad de recursos para coordinar operaciones en tiempo real.

Resultados medibles:

Reducción de tiempos de ciclo: El software minimiza esperas y desplazamientos innecesarios.

Trazabilidad total: Cada paso del proceso queda registrado, facilitando auditorías y mejoras continuas.

Escalabilidad: Permite absorber picos de demanda sin colapsar el sistema.

Estas soluciones, combinadas de forma estratégica, permiten que el picking automatizado no sea sólo una mejora técnica, sino una transformación integral de la cadena de suministro.

Cómo implementar el picking automatizado en tu almacén

No todos los almacenes necesitan el mismo nivel de automatización, pero todos pueden beneficiarse de alguna forma de mejora tecnológica. La clave está en analizar las características del negocio, el volumen de pedidos, la rotación de productos y la capacidad actual de respuesta.

Fase 1: Diagnóstico y análisis de procesos

Antes de invertir en hardware o software, es fundamental realizar un análisis detallado de los flujos de trabajo actuales. ¿Cuánto tiempo se dedica al picking? ¿Dónde se generan más errores? ¿Qué productos tienen mayor rotación?

Este diagnóstico permite identificar cuellos de botella y establecer prioridades. Además, ayuda a dimensionar correctamente las necesidades tecnológicas, evitando sobrecostes por sobredimensionamiento o soluciones insuficientes.

Fase 2: Selección de tecnología adecuada

El picking automatizado no es una solución única, sino un conjunto de herramientas que pueden combinarse:

Almacenes pequeños con alta rotación: Sistemas pick-to-light pueden ser suficientes para mejorar drásticamente la eficiencia.

Centros logísticos medianos-grandes: Combinación de robots AMR con pick-to-light y software WMS para lograr coordinación total.

Entornos multicliente o ecommerce: Software inteligente con capacidad de integración rápida y visualización en tiempo real.

La elección tecnológica debe considerar también aspectos como el espacio disponible, la infraestructura IT y la posibilidad de crecimiento futuro.

Fase 3: Integración, formación y escalado

Una vez elegida la tecnología, la implementación debe hacerse de forma escalonada y controlada. Es importante formar al personal operativo para que entienda las nuevas herramientas y se sienta parte del cambio.

El éxito del picking automatizado no depende sólo de la tecnología, sino también de la cultura organizacional y la disposición al cambio. Una vez consolidado, el sistema puede escalarse hacia nuevas zonas del almacén o replicarse en otras instalaciones.

Casos de éxito y proyección futura del picking automatizado

Numerosas empresas líderes ya han adoptado soluciones de picking automatizado, logrando mejoras significativas en sus operaciones logísticas. Aunque los números pueden variar, los patrones de éxito son consistentes: aumento de productividad, reducción de errores y mayor capacidad de respuesta ante picos de demanda.

Caso 1: Centro de distribución e-commerce

Una tienda online con más de 50.000 referencias logró reducir en un 40% el tiempo medio de preparación de pedidos tras implementar un sistema combinado de AMR y pick-to-light. Además, la tasa de errores bajó del 1,2% al 0,05%, lo que se tradujo en menos devoluciones y mayor satisfacción del cliente.

Caso 2: Almacén farmacéutico

En un entorno altamente regulado como el farmacéutico, la trazabilidad y la precisión son esenciales. Un laboratorio integró nuesto software OnionWMS con algoritmos predictivos y pick-to-light para su zona de productos de alta rotación. Resultado: cumplimiento del 100% en tiempos de entrega y control absoluto de lotes y caducidades.

Caso 3: Operador logístico con múltiples clientes

Una empresa 3PL necesitaba gestionar distintos niveles de servicio según cada cliente. Implementando un sistema híbrido de automatización —robots, pick-to-light y dashboards de control— consiguió triplicar su capacidad sin aumentar personal, manteniendo SLA exigentes para marcas de gran consumo.

El futuro: más IA, más integración, más autonomía

El picking automatizado seguirá evolucionando hacia sistemas aún más inteligentes. La incorporación de inteligencia artificial permitirá anticipar necesidades, reconfigurar zonas de picking en tiempo real y asignar recursos según previsión de demanda.