El picking es uno de los procesos más críticos y costosos dentro de cualquier operación logística. Por eso, el picking automatizado se ha convertido en una de las principales palancas de mejora para empresas logísticas que buscan reducir errores, acelerar tiempos y escalar su operativa sin incrementar proporcionalmente los costes.

Sin embargo, no todas las empresas necesitan el mismo nivel de automatización, ni todas las tecnologías encajan en cualquier almacén. En este artículo analizamos qué es el picking automatizado, qué ventajas ofrece, cuáles son sus limitaciones y cuándo realmente merece la pena implantarlo.

El picking como cuello de botella logístico

En muchos almacenes, la preparación de pedidos concentra:

El mayor consumo de tiempo

El mayor número de errores

Una alta dependencia de la mano de obra

Un impacto directo en la experiencia del cliente

Por tanto, optimizar este proceso suele generar retornos rápidos. Aquí es donde entra en juego la automatización.

Qué es el picking automatizado

El picking automatizado es la aplicación de tecnología software, hardware o ambos para reducir o eliminar tareas manuales en la preparación de pedidos.

No siempre implica robots. De hecho, existen distintos niveles de automatización, desde sistemas guiados hasta soluciones totalmente robotizadas.

El objetivo es claro:

preparar más pedidos, en menos tiempo y con menos errores.

Tipos de picking automatizado más habituales

Antes de valorar ventajas y limitaciones, conviene entender las principales tipologías.

Picking guiado por software

Incluye sistemas como:

Pick-to-light

Pick-by-voice

Aplicaciones móviles con rutas optimizadas

Automatizan la toma de decisiones, aunque el movimiento sigue siendo humano.

Picking semiautomatizado

Combina personas y sistemas automáticos:

Cintas transportadoras

Clasificadores automáticos

Estaciones de preparación asistida

Reduce desplazamientos y tiempos muertos.

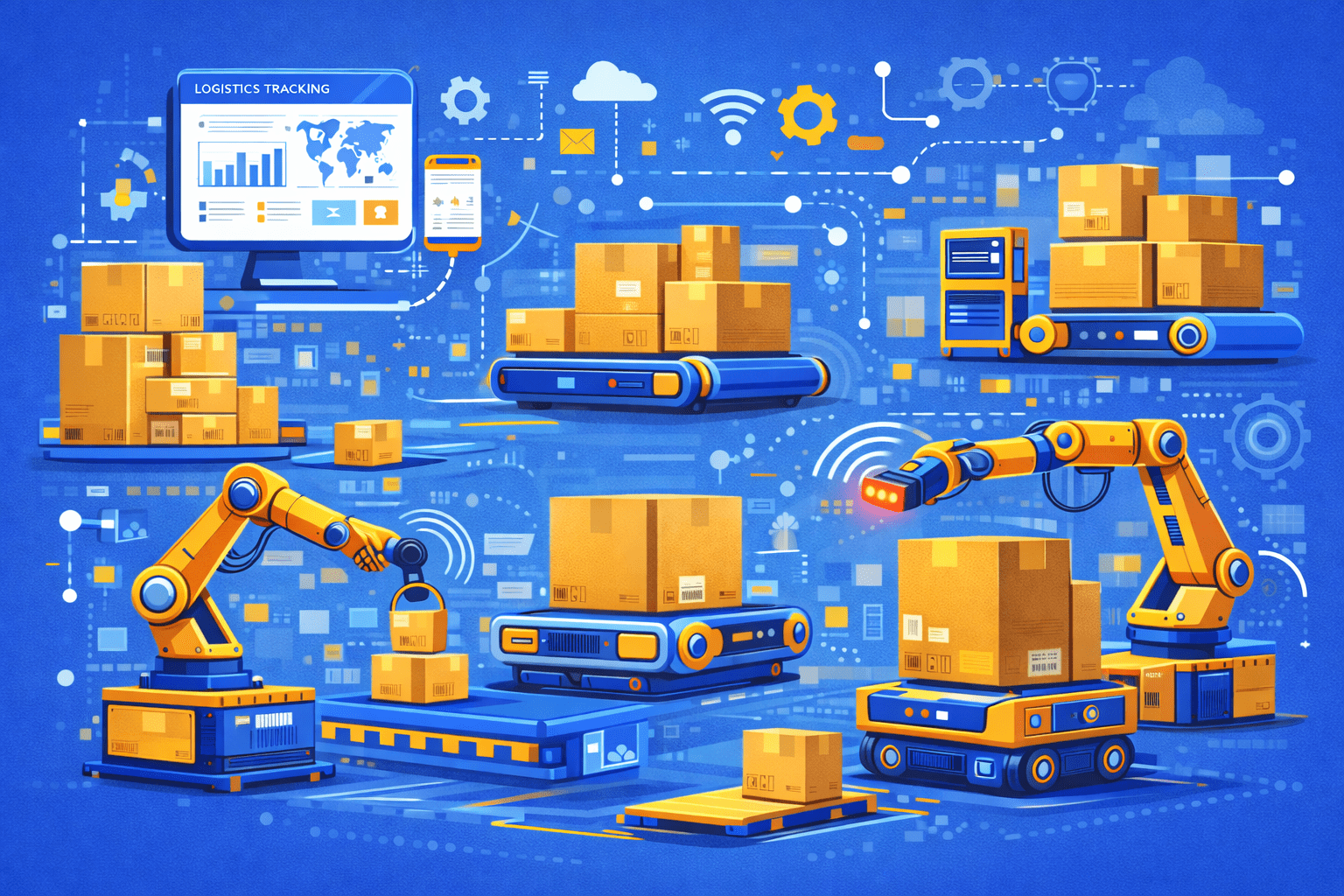

Picking totalmente automatizado

Incluye soluciones como:

Robots móviles

Sistemas goods-to-person

Almacenes altamente robotizados

El producto se mueve, no el operario.

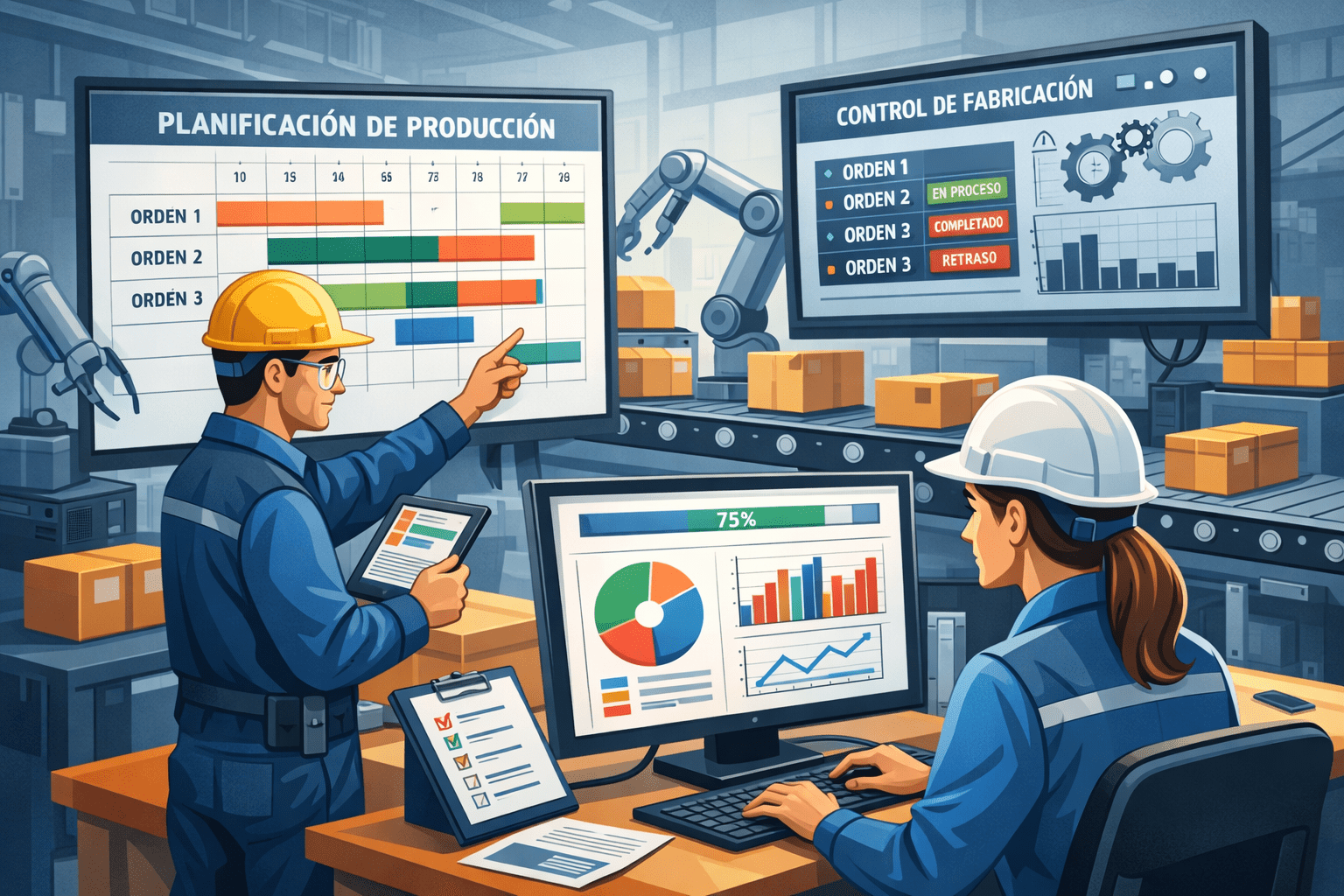

Ventajas clave del picking automatizado

Cuando se implanta correctamente, el impacto es significativo.

Reducción de errores

La automatización elimina decisiones manuales repetitivas.

Esto reduce errores de preparación, devoluciones y reclamaciones.

Aumento de la productividad

Un sistema bien diseñado permite preparar más pedidos por hora, incluso con el mismo equipo humano.

Mejora de la trazabilidad

Cada acción queda registrada.

Esto facilita auditorías, control de calidad y análisis de incidencias.

Escalabilidad operativa

El picking automatizado permite crecer sin depender exclusivamente de contratar más personal en picos de demanda.

Limitaciones del picking automatizado

No todo son ventajas. Automatizar sin criterio puede ser un error.

Inversión inicial

Algunas soluciones requieren una inversión relevante, especialmente las más robotizadas.

Falta de flexibilidad

Ciertos sistemas funcionan muy bien en escenarios estables, pero se adaptan mal a cambios frecuentes en catálogo o formato de pedidos.

Dependencia tecnológica

Un fallo en el sistema puede paralizar la operativa si no existe un plan de contingencia.

No todos los productos encajan

Productos voluminosos, irregulares o de baja rotación pueden no justificar la automatización.

Cuándo merece la pena implantar picking automatizado

La clave no es la tecnología, sino el contexto.

El picking automatizado suele ser recomendable cuando:

Existe un volumen alto y repetitivo de pedidos

El catálogo es relativamente estable

Los errores de preparación generan costes relevantes

El picking consume la mayor parte del tiempo operativo

Se prevé crecimiento a corto o medio plazo

En cambio, en operativas pequeñas o muy cambiantes, una buena optimización de procesos y software puede ser suficiente.

El papel del software en el picking automatizado

Independientemente del nivel de automatización, el software es el cerebro del sistema.

Un buen WMS o sistema a medida debe:

Orquestar las tareas de picking

Optimizar rutas y prioridades

Integrarse con stock y pedidos en tiempo real

Adaptarse a distintos métodos de preparación

Sin una base sólida de software, la automatización pierde eficacia.

Automatizar picking sin robots: una alternativa real

Muchas empresas logísticas obtienen grandes mejoras sin robotizar.

Por ejemplo:

Rutas inteligentes de picking

Agrupación automática de pedidos

Validaciones por código

Eliminación de papel

Estas mejoras suelen tener un retorno rápido y preparan el terreno para automatizaciones futuras.

Conclusión: automatizar el picking con criterio

El picking automatizado no es una solución universal, pero sí una herramienta muy potente cuando se aplica en el contexto adecuado.

Antes de invertir, es fundamental analizar procesos, volúmenes y objetivos reales. En muchos casos, empezar por software y automatización ligera genera más valor que una robotización prematura.

Automatizar bien no es ir más rápido: es ir en la dirección correcta.

Preguntas frecuentes

¿Qué es el picking automatizado?

Es la automatización total o parcial del proceso de preparación de pedidos mediante software y/o sistemas automáticos.

¿El picking automatizado siempre implica robots?

No. Existen soluciones guiadas o semiautomatizadas que ofrecen grandes mejoras sin robots.

¿Qué empresas se benefician más del picking automatizado?

Empresas logísticas con alto volumen de pedidos, procesos repetitivos y necesidad de escalar su operativa.

¿Cuáles son los principales errores al implantar picking automatizado?

Automatizar sin analizar procesos, elegir tecnología inadecuada o no preparar al equipo.

¿Qué papel juega el WMS en el picking automatizado?

Es el sistema que coordina tareas, rutas, validaciones y sincronización con pedidos y stock.

¿Es posible automatizar el picking por fases?

Sí. De hecho, es lo más recomendable para reducir riesgos y asegurar retorno progresivo.

¿Cómo saber si el picking automatizado es rentable?

Analizando tiempos, errores, costes operativos y comparándolos con la inversión necesaria y el retorno esperado.